Производственная мощность группы станков: факторы, методы повышения и автоматизация

Производственная мощность группы станков является ключевым показателем эффективности любого машиностроительного предприятия. Она определяет объём продукции, который может быть выпущен в течение определенного периода времени с использованием имеющегося оборудования. Эффективное управление и оптимизация производственной мощности группы станков позволяет не только увеличить объемы производства, но и снизить себестоимость продукции, повысить конкурентоспособность предприятия и обеспечить его устойчивый рост. Понимание факторов, влияющих на этот показатель, и применение современных методов управления производством – залог успешной работы любого машиностроительного предприятия, стремящегося к лидерству на рынке.

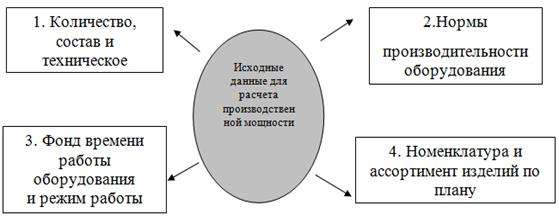

Факторы, влияющие на производственную мощность

На производственную мощность группы станков влияет множество факторов, которые можно условно разделить на следующие категории:

- Технические факторы:

- Производительность отдельных станков

- Надежность оборудования и частота поломок

- Время переналадки станков

- Доступность и качество инструмента

- Организационные факторы:

- Организация рабочего места и логистика материалов

- Квалификация персонала

- Эффективность планирования производства

- Система технического обслуживания и ремонта

- Экономические факторы:

- Спрос на продукцию

- Стоимость сырья и материалов

- Стоимость электроэнергии

Методы повышения производственной мощности

Существует множество методов повышения производственной мощности группы станков. Выбор конкретных методов зависит от специфики производства и имеющихся ресурсов. Ниже приведены некоторые из наиболее эффективных методов:

Оптимизация использования оборудования

Этот метод включает в себя:

- Сокращение времени переналадки станков (например, с помощью системы SMED).

- Внедрение систем мониторинга и диагностики оборудования для своевременного выявления и устранения неисправностей.

- Оптимизацию режимов резания для повышения производительности станков.

Повышение квалификации персонала

Квалифицированный персонал способен более эффективно использовать оборудование и быстрее устранять возникающие проблемы. Важно проводить регулярное обучение и повышение квалификации персонала.

Внедрение современных систем управления производством

Системы класса MES (Manufacturing Execution System) позволяют в режиме реального времени отслеживать ход производства, оперативно выявлять узкие места и принимать меры по их устранению.

Сравнительная таблица методов повышения производственной мощности

| Метод | Преимущества | Недостатки | Примеры |

|---|---|---|---|

| Оптимизация использования оборудования | Быстрое повышение производительности, снижение затрат на ремонт | Требует инвестиций в модернизацию оборудования и системы мониторинга | Внедрение SMED, системы мониторинга оборудования |

| Повышение квалификации персонала | Улучшение качества продукции, снижение количества брака, повышение производительности | Требует времени и затрат на обучение | Регулярные тренинги и семинары для персонала |

| Внедрение MES-систем | Оперативный контроль над производством, быстрое выявление узких мест, оптимизация планирования | Требует значительных инвестиций и времени на внедрение | Внедрение MES-систем для управления производством |

АВТОМАТИЗАЦИЯ И РОБОТИЗАЦИЯ ПРОИЗВОДСТВА

Внедрение автоматизированных систем и промышленных роботов позволяет значительно повысить производственную мощность группы станков за счет увеличения скорости выполнения операций, снижения количества ошибок и уменьшения зависимости от человеческого фактора. Роботы могут выполнять монотонные и опасные работы, освобождая персонал для более квалифицированных задач.

ОПТИМИЗАЦИЯ ЛОГИСТИКИ И УПРАВЛЕНИЯ ЗАПАСАМИ

Эффективная логистика и управление запасами играют важную роль в обеспечении бесперебойной работы оборудования. Своевременная поставка сырья и материалов, а также оптимизация складских запасов позволяют избежать простоев оборудования и поддерживать высокий уровень производственной мощности группы станков.

ПРИМЕРЫ УСПЕШНОГО ВНЕДРЕНИЯ

Множество предприятий успешно внедрили методы повышения производственной мощности группы станков и достигли значительных результатов. Например, один из машиностроительных заводов, внедрив систему SMED, сократил время переналадки станков на 40% и увеличил объемы производства на 25%. Другое предприятие, внедрив MES-систему, добилось повышения эффективности использования оборудования на 15% и снизило количество брака на 10%.

БУДУЩЕЕ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ СТАНКОВ

В будущем, с развитием технологий, методы повышения производственной мощности группы станков будут становиться все более эффективными и доступными. Внедрение искусственного интеллекта и машинного обучения позволит автоматизировать процессы планирования и управления производством, а также прогнозировать поломки оборудования и предотвращать их. Использование цифровых двойников позволит моделировать производственные процессы и оптимизировать их в виртуальной среде, прежде чем внедрять изменения в реальном производстве.